Medición energética: la clave para que las empresas industriales sean capaces de optimizar el consumo

Quim Soler, responsable del área de Componentes Industriales de Grupo Elektra, aborda las principales problemáticas energéticas en el sector industrial y ofrece soluciones prácticas enfocadas en la medición y optimización del consumo energético.

Índice

1. Medición de consumos energéticos en el sector industrial

Un resumen de las principales problemáticas relacionadas con la energía en las industrias sería:

Costes energéticos elevados

El encarecimiento de los precios energéticos supone un gran desafío para las empresas industriales. Los costes energéticos representan entre el 60% y el 70% de los costes totales en muchas industrias, lo que afecta seriamente sus cuentas de resultados.

Volatilidad de precios

La mayoría de las empresas industriales compran energía en el mercado mayorista, quedando expuestas a la alta volatilidad de precios que se produce según las coyunturas. Esto genera incertidumbre y dificulta la planificación.

Dependencia de combustibles fósiles

Muchas industrias aún dependen en gran medida de combustibles fósiles como fuente de energía primaria, lo que las hace vulnerables a las fluctuaciones de precios y al endurecimiento de las regulaciones ambientales.

Necesidad de transición energética

Las industrias se enfrentan al reto de transitar hacia fuentes de energía más limpias y renovables, lo que implica inversiones y adaptaciones en sus procesos productivos.

Impacto del cambio climático

El cambio climático afecta al sector energético industrial, alterando patrones de demanda y disponibilidad de recursos energéticos. Esto obliga a las empresas a adaptarse a nuevas condiciones.

Problemas en las cadenas de suministro

La crisis energética ha evidenciado debilidades en las cadenas de suministro industriales, mostrando que no son tan eficientes ni flexibles como se pensaba. Esto afecta la disponibilidad y costes de consumos insumos (consumos) energéticos.

2. La solución: medir el consumo energético

Para enfrentar estos desafíos, las industrias necesitan invertir en eficiencia energética, diversificar sus fuentes de energía, adoptar tecnologías más limpias y trabajar en colaboración con gobiernos y otros actores para desarrollar soluciones sostenibles a largo plazo.

Dentro de la inversión en eficiencia energética, el primer paso sería la medición de los consumos energéticos de las líneas de producción y/o máquinas.

Medir el consumo energético de las máquinas en una empresa o negocio ofrece importantes ventajas:

2.1. Ahorro de costes

La medición precisa del consumo permite:

- Identificar los equipos que más energía consumen, lo que ayuda a priorizar acciones de eficiencia energética.

- Detectar consumos anormales o innecesarios, como máquinas que quedan encendidas sin uso.

- Optimizar los horarios de uso de las máquinas para aprovechar tarifas eléctricas más económicas.

2.2. Mejora de la eficiencia

Monitorizar el consumo facilita:

- Evaluar la eficiencia energética real de cada máquina y comparar con los valores nominales.

- Identificar equipos obsoletos o ineficientes que conviene reemplazar.

- Ajustar los procesos productivos para reducir el consumo sin afectar la producción.

2.3. Mantenimiento predictivo

La medición continua permite:

- Detectar anomalías o incrementos de consumo que pueden indicar fallos incipientes.

- Programar mantenimientos preventivos basados en el consumo real de cada máquina.

- Extender la vida útil de los equipos al optimizar su funcionamiento.

2.4. Asignación de costes

Con medidores individuales se logra:

- Asignar con precisión los costes energéticos a cada departamento, línea de producción o producto.

- Implementar sistemas de incentivos basados en la eficiencia energética.

2.5. Toma de decisiones informada

Los datos de consumo permiten:

- Evaluar objetivamente el impacto de medidas de ahorro implementadas.

- Justificar inversiones en equipos más eficientes basándose en datos reales.

- Establecer metas de reducción de consumo realistas y medibles.

En resumen, medir el consumo de las máquinas proporciona la información necesaria para optimizar el uso de la energía, reducir costes operativos y mejorar la eficiencia global de la empresa.

3. Consejos para elegir sistemas de medición y análisis

Para medir eficazmente la energía consumida por máquinas industriales, la mejor solución es implementar un sistema de monitorización de energía eléctrica integral. Este sistema debe incluir los siguientes elementos clave:

3.1. Dispositivos de medición

Los analizadores de redes son instrumentos esenciales que miden parámetros eléctricos como corriente, voltaje, potencia y factor de potencia. Estos dispositivos pueden ser:

- Portátiles: para mediciones puntuales y diagnósticos.

- Fijos: para monitorización continua de máquinas específicas. Los analizadores modernos ofrecen mediciones en tiempo real y pueden detectar problemas como sobrecargas o distorsiones armónicas.

Otra opción es el uso de contadores de energía, equipos más sencillos que solo nos miden kWh.

Es importante, sobre todo para instalaciones ya existentes, la elección de soluciones poco invasivas y fáciles de implementar.

3.2. Transmisión de datos

Los equipos de monitorización de energía eléctrica utilizan tecnologías de comunicación como WiFi, datos 4G o Ethernet para transmitir los datos de manera eficiente y en tiempo real. Esto permite acceder a la información desde dispositivos móviles.

Normalmente está transmisión de información se realiza a través de puentes/pasarelas de comunicación.

3.3. Software de análisis

Un sistema centralizado que recibe los datos de los sensores, los analiza y los presenta en una interfaz accesible para el usuario. Este software debe permitir:

- Visualización de consumos en tiempo real.

- Generación de informes

- Identificación de patrones de consumo.

- Configuración de alertas.

La tendencia actual es el uso de Software instalado en la nube.

3.4. Características importantes

La solución ideal debe ofrecer:

- Medición continua: Registrar el consumo energético durante todo el ciclo de la máquina y en diferentes tasas de producción.

- Granularidad: Capacidad de medir el consumo de máquinas individuales o secciones específicas de la línea de producción.

- Escalabilidad: Posibilidad de integrar múltiples dispositivos de medición en un solo sistema.

- Flexibilidad en la instalación: Uso de sensores de corriente abiertos que no requieren corte de suministro para su instalación.

- Almacenamiento de datos históricos: Para análisis a largo plazo y comparaciones.

- Integración con sistemas existentes: Compatibilidad con PLCs y HMIs de la planta.

Al implementar una solución con estas características, las empresas pueden obtener beneficios significativos:

- Identificación de oportunidades de ahorro energético.

- Optimización de procesos de producción.

- Reducción de costos

- Mejora en la toma de decisiones basada en datos.

- Cumplimiento de normas de eficiencia energética como la ISO 50001.

En resumen, la mejor solución para medir la energía consumida en máquinas industriales es un sistema integrado que combine hardware de medición preciso, fácil de instalar, comunicación en tiempo real, y software de análisis avanzado, permitiendo una gestión energética completa y eficiente.

4. Nuevas normativas sobre eficiencia en máquinas

Para las máquinas/equipos nuevos, han ido apareciendo reglamentaciones relacionadas con la construcción de máquinas más eficientes. Por ejemplo, la serie de normas ISO 14955:

4.1. ISO 14955-1, Máquinas herramientas

Evaluación ambiental de máquinas herramienta. Parte 1: Metodología de diseño para máquinas herramientas energéticamente eficientes, aborda la eficiencia energética de las máquinas herramienta durante su vida útil. Identifica las funciones principales y los componentes de la herramienta de máquina que son responsables de la demanda de energía durante la fase de uso. Estos componentes se comparan luego con los componentes anteriores o con el estado de la técnica para su mejora futura.

4.2. ISO 14955-2, Máquinas herramientas

Evaluación ambiental de máquinas-herramienta. Parte 2: Métodos para medir la energía suministrada a máquinas herramienta y componentes de máquina herramienta. Soporta la metodología de diseño de ahorro de energía de acuerdo con ISO 14955-1 proporcionando métodos prácticos para medir la energía suministrada a las máquinas herramientas.

5. ¿Cómo elegir la solución adecuada?

Los fabricantes de máquinas diseñan las máquinas con equipos de medición energética. La mayor problemática nos la encontramos con todo el parque instalado: ¿qué solución de medición puedo implementar/seleccionar?

Estas son algunas opciones:

- Sistemas inalámbricos vs soluciones cableadas.

- Instalación fácil, sin necesidad de especialistas.

- Seguridad y ciberseguridad.

- Integración.

- Escalabilidad.

Desde Grupo Elektra te asesoramos en la mejor solución técnico-económica para cada industria y necesidad.

Si eres cliente profesional, pregúntanos sin compromiso.

6. Estas soluciones te ayudan a medir y a ser eficiente

Queda claro, pues, que en la búsqueda de la eficiencia energética industrial, la medición precisa del consumo energético es fundamental para identificar oportunidades de ahorro y optimizar procesos. Y en este sentido, productos como Panoramic Power de Centrica y PowerTag de Schneider Electric, pueden desempeñar un papel crucial.

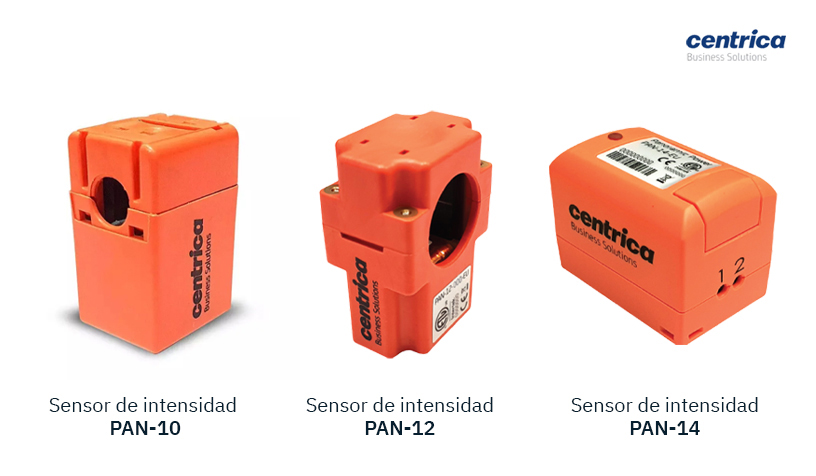

Panoramic Power de Centrica ofrece sensores inalámbricos autoalimentados que se instalan fácilmente sin interrupciones significativas en las operaciones diarias.

Estos sensores proporcionan una visión detallada y en tiempo real del consumo energético a nivel de dispositivo, permitiendo una gestión energética más precisa y eficiente.

Comprar Panoramic Power de Centrica

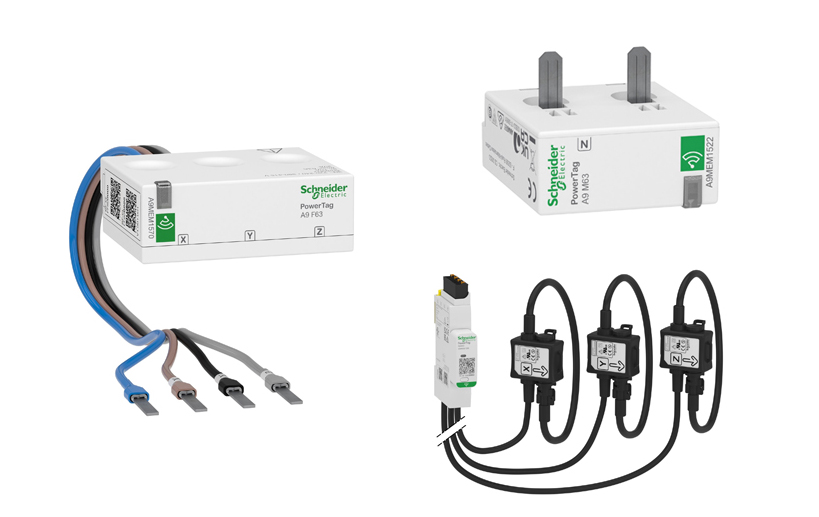

Al mismo tiempo, PowerTag de Schneider Electric es un sensor de energía que monitoriza y mide con precisión factores clave de un cuadro eléctrico, como corriente, tensión y potencia, transmitiendo la información de forma inalámbrica.

Esta solución facilita el uso eficiente de la energía desde la acometida principal hasta el nivel de carga.

Comprar PowerTag de Schneider Electric

Ambas soluciones permiten a las empresas industriales obtener datos precisos sobre su consumo energético, facilitando la identificación de ineficiencias y la implementación de medidas correctivas.

Además, su integración en sistemas de gestión energética contribuye al cumplimiento de normativas y objetivos de sostenibilidad, optimizando los procesos productivos y reduciendo costos operativos.

Hazte cliente de Grupo Elektra y siente la seguridad de estar acompañado de principio a fin en tu proyecto

Si aún no lo eres, hazte cliente profesional de Grupo Elektra y sácale más rendimiento a tu jornada laboral.

Además de recibir asesoramiento experto, sea cual sea tu actividad, en tu punto de venta más cercano, podrás disfrutar de ventajas que mejoran tu día a día y la calidad de tu servicio:

- 600.000 productos de las mejores marcas.

- Web de clientes para que compres cómodamente online.

- Herramientas digitales que hacen más fáciles tus proyectos.

- Promociones que te hacen ahorrar.

- La comodidad de la factura electrónica.

- Artículos técnicos como este.

- Formaciones exclusivas para clientes, con las que tu servicio siempre esté actualizado.

Solicita tu alta como cliente y descubre que hay otra forma de trabajar. Mejora tu día a día desde hoy mismo.