Por qué el hidrógeno verde es una alternativa limpia, versátil, eficiente, sostenible y segura a los combustibles fósiles

El hidrógeno se está afianzando como el combustible y vector energético del futuro más próximo. Están en marcha diversidad de proyectos por parte de empresas de renombre mundial en torno a esta tecnología, y Grupo Elektra ya participa en varios como proveedor de componentes eléctricos y de instrumentación para la automatización de los equipos.

En el artículo técnico de hoy, nuestro compañero Ignacio Giménez Barrio, responsable del área de Instrumentación de medida y Control de Grupo Elektra, te cuenta algunos detalles interesantes de todo lo que rodea a esta incipiente fuente de energía.

Índice

1. El hidrógeno: vector energético

El hidrógeno molecular H2 apenas existe en la naturaleza, solo está presente en la atmósfera con muy baja concentración (0,00005% vol). Sin embargo, es un gas muy interesante: su combustión aporta una gran cantidad de energía (PCI = 120 MJ/Kg, entre 2,54 y 3,14 veces más que el gas natural, según datos de la Asociación Española del Hidrógeno AẽH2 ) y genera como subproducto agua pura, por lo que juega un papel muy importante en la reducción de emisiones contaminantes de nitrógeno, de azufre y de CO2 de los procesos industriales y en sus perniciosos efectos de calentamiento global del planeta.

Por otra parte, existen métodos para producirlo aportando energía, por lo que no es una fuente de energía primaria en sí misma, sino un vector energético que es capaz de recoger energía durante su producción y devolverla al combinarse con el oxígeno, produciendo agua como subproducto.

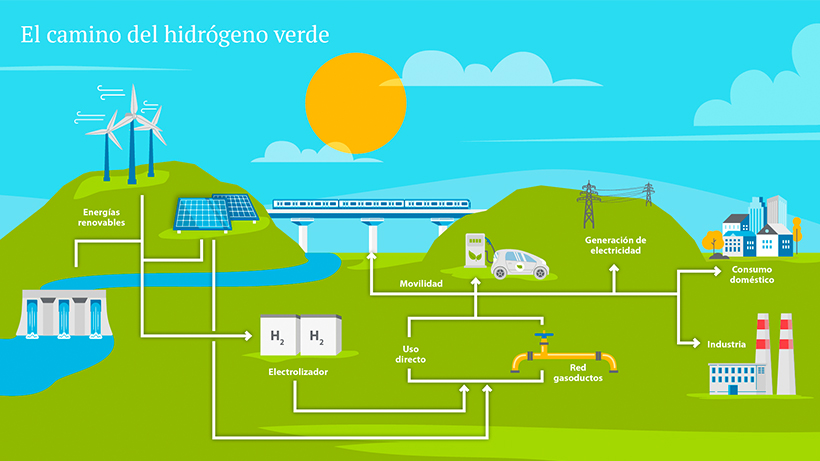

Dependiendo del método de producción, el hidrógeno se clasifica por colores. En este artículo nos centramos en el hidrógeno verde, producido a partir de energías renovables y con muy bajas o nulas emisiones contaminantes asociadas.

2. La electrólisis: método de producción sostenible de hidrógeno

Afortunadamente, en el planeta Tierra disponemos de agua en abundancia y de fuentes de energías renovables o prácticamente inagotables, como las energías a solar, eólica, hidráulica o mareomotriz.

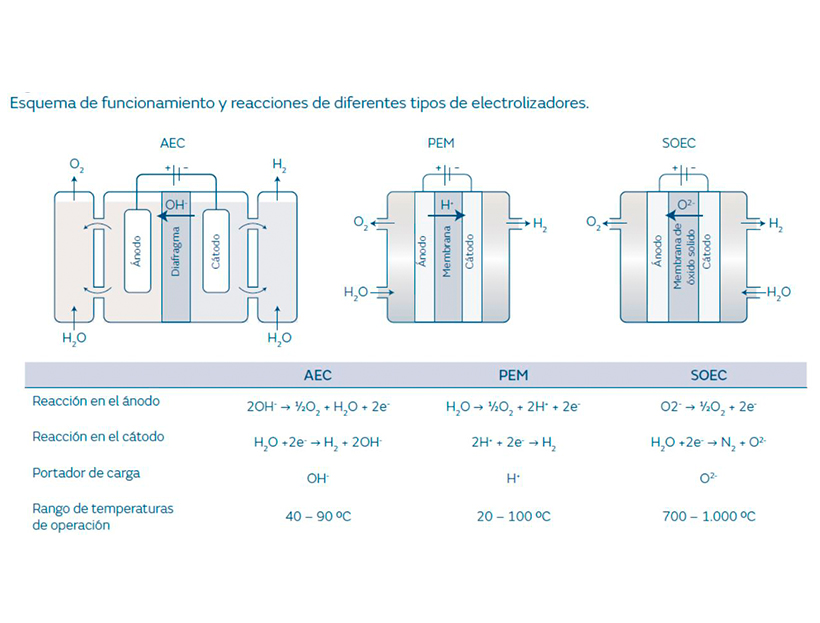

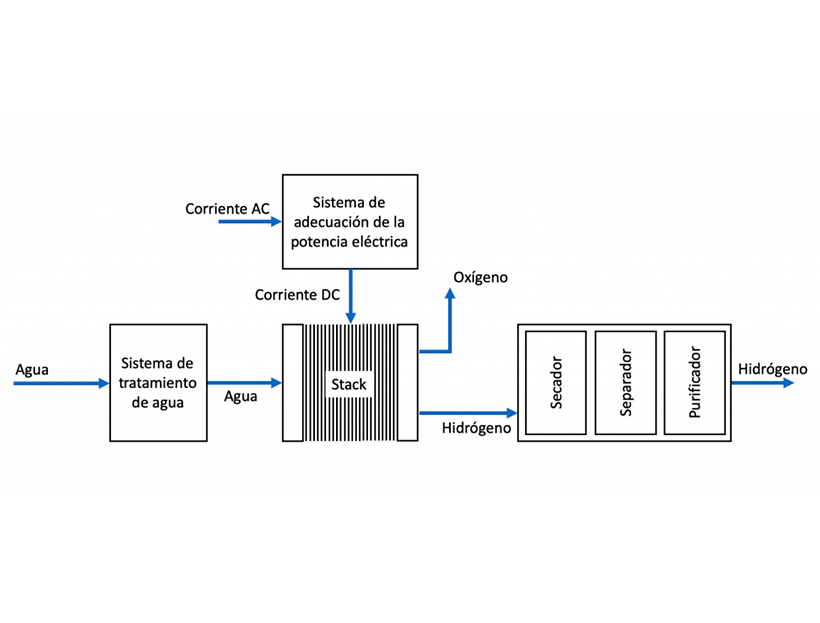

La tecnología de electrólisis del agua fue descubierta en el año 1800 por los químicos británicos William Nicholson y sir Anthony Carlisle (así lo citan muchas fuentes, si bien hay otras que indican que esto pudo suceder antes) y permite producir hidrógeno y oxígeno en estado fundamental a partir de la disociación de la molécula de agua mediante la aplicación de corriente eléctrica (unos 45-50 KWh/Kg de H2) en un electrolizador en el actual estado del arte.

Si esta electricidad es generada a partir de fuentes renovables como las citadas, significa que podemos aprovechar dichas fuentes durante miles de años, producir hidrógeno para almacenar y vehicular dicha energía y a partir de él generar otros tipos de energía como la eléctrica (pilas de combustible), mecánica (en motores o turbinas de hidrógeno) o térmica (calderas catalíticas, bombas de calor).

Actualmente hay en marcha multitud de proyectos de diseño y construcción de electrolizadores tanto en escala piloto como a nivel industrial. Por su parte, la generación de electricidad a partir de energías renovables está basada y disponible en tecnologías maduras como la hidráulica, la fotovoltaica, la termosolar y la eólica.

El agua como materia prima es abundante. Los electrolizadores requieren agua desmineralizada que puede ser producida a partir de agua potable, aguas regeneradas o incluso agua de mar combinando tecnologías muy contrastadas como la descalcificación, micro/ultrafiltración, ósmosis inversa y electrodesionización. Al utilizar el hidrógeno como vector energético, de nuevo se genera agua de forma estequiométrica por lo que el balance general de agua en el ciclo es neutro.

3. Instrumentación de control principal de una planta de producción de hidrógeno verde

El control del proceso de electrólisis debe tener en cuenta aspectos relevantes como el rendimiento de producción, la calidad de la producción, los limites operativos de los equipos implicados y la seguridad de operación. Para ello, la planta contará con un sistema de control automatizado que recibirá la información de los diversos sistemas que la componen a partir de las medidas de parámetros proporcionadas por la instrumentación.

Entre estos, podemos destacar los siguientes:

- Tensión, intensidad y calidad de la corriente proporcionada por la planta de generación eléctrica renovable.

- Analítica del agua de captación: pH, conductividad, materia en suspensión.

- Analítica del agua desmineralizada de alimentación al electrolizador: conductividad específica.

- Presión y caudal de los sistemas de tratamiento del agua.

- Nivel de los depósitos de agua de captación y agua desmineralizada.

- Caudal másico de agua desmineralizada de alimentación al electrolizador y caudal del agua o líquido refrigerante del electrolizador.

- Temperatura del electrolito líquido o sólido, según la tecnología de hidrólisis, del agua desmineralizada y del agua o líquido refrigerante.

- Presión del electrolizador y del sistema de refrigeración.

- Caudal y composición del hidrógeno producido.

- Presión y temperatura de los depósitos de almacenamiento de hidrógeno, oxígeno y de los compresores asociados. Caudal másico suministrado.

Este tipo de plantas muestran algunas peculiaridades que hay que tener en cuenta:

- El tipo y características de los transmisores de presión debe tener en cuenta la permeabilidad del hidrógeno a través de los materiales con los que están construidos, dependiendo de la presión y temperatura de operación, puede llevar al caso de medidas erróneas.

- Las concentraciones de oxígeno en la corriente de hidrógeno y viceversa, es decir, la pureza de estas corrientes debe monitorizarse no solo por la calidad del producto generado sino también por los niveles de explosividad de la mezcla. Las técnicas de medida por conductividad térmica para el hidrógeno o el paramagnetismo para el oxígeno permiten llevar a cabo estos controles.

- La dotación de detectores de hidrógeno en la zona de electrolizadores y de almacenamiento, para evitar riesgos de explosión en zonas confinadas

- La temperatura y presión del electrolizador debe encontrarse dentro de los rangos especificados por el fabricante para garantizar una producción óptima y al mismo tiempo evitar la corrosión de los materiales o incluso problemas de integridad del sistema.

- La dificultad de medir el caudal de hidrógeno producido con precisión obliga a utilizar caudalímetros específicos para gases aprovechando las tecnologías más adecuadas en cada caso como son la ultrasónica, vortex o másicos de Coriolis.

Para aportar las soluciones más adecuadas en cada caso, Grupo Elektra cuenta con el apoyo y asesoramiento de nuestro partner Siemens, que cuenta con gran experiencia y equipos adecuados para este sector.

Analizadores, cromatógrafos, caudalímetros, electrolizadores… Son muchas las soluciones de instrumentación en el ámbito del hidrógeno verde. Las puedes conocer al detalle en este completo artículo realizado por expertos de Siemens.